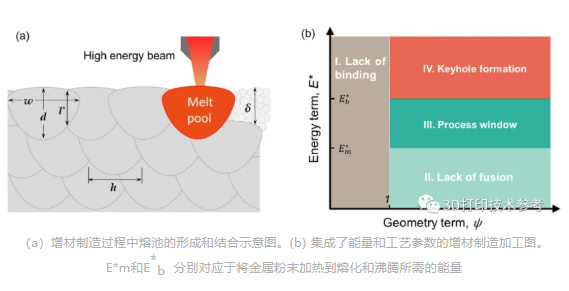

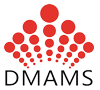

,III. 過程窗口

,IV. 鎖孔形成。穩(wěn)定的熔化和熔池的充分重疊是生產(chǎn)優(yōu)質(zhì)金屬部件的必要條件。

(2)凝固組織包括從先前沉積的襯底外延生長(zhǎng)的初生柱狀晶粒和沿晶界析出的第二相

。初生晶粒的大小由溫度梯度和凝固速度的乘積決定

。當(dāng)?shù)容S晶粒在液相中形核的速度超過柱狀固液前鋒推進(jìn)的速度時(shí),發(fā)生柱狀晶向等軸晶的轉(zhuǎn)變

。

(3)凝固后的微觀結(jié)構(gòu)包括亞微米級(jí)位錯(cuò)單元和納米級(jí)沉淀物

。位錯(cuò)胞的物理起源是熱應(yīng)力刺激下的位錯(cuò)積累和聚集,這是由增材制造過程中不同層重復(fù)加熱過程中的循環(huán)膨脹和收縮形成的

。此外

,通過人為增加層間時(shí)間,可以加強(qiáng)本征熱處理

,在已成型部分引發(fā)沉淀反應(yīng)

。

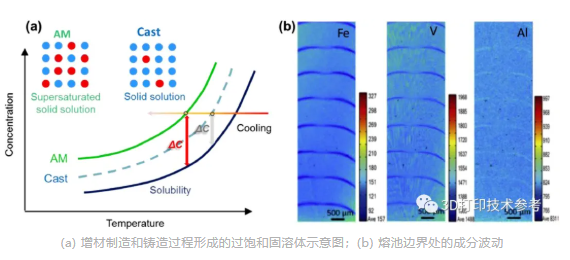

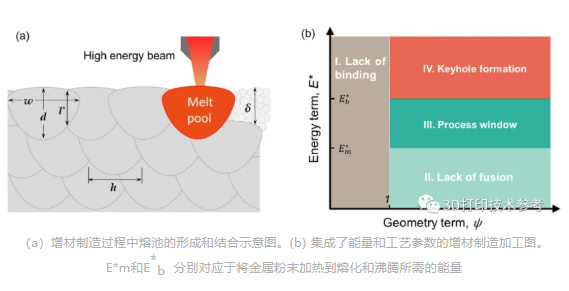

(4) 由于增材制造過程中的快速冷卻,在原子尺度上獲得了過飽和固溶體

,從而使金屬材料被額外強(qiáng)化

。此外,當(dāng)固液界面從前向流動(dòng)逆轉(zhuǎn)時(shí)

,會(huì)在熔池后部留下額外的溶質(zhì)

,形成一種獨(dú)特的偏析結(jié)構(gòu)。

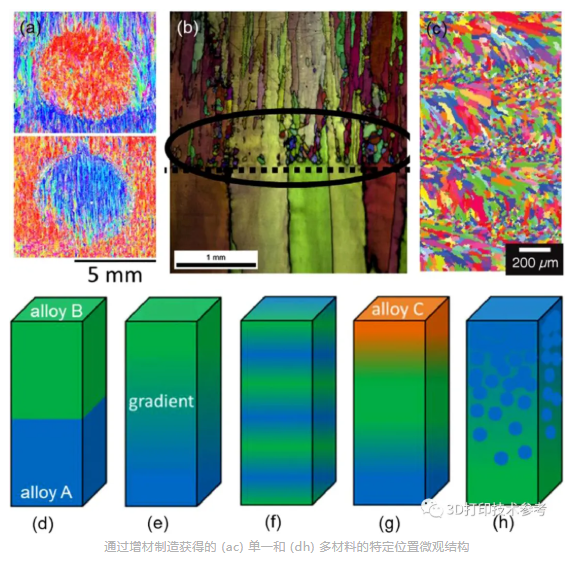

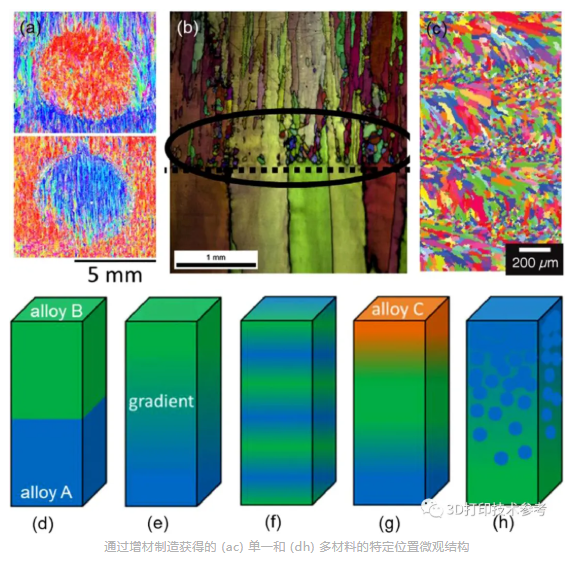

增材制造帶來了前所未有的微觀結(jié)構(gòu)設(shè)計(jì)自由

根據(jù)位置調(diào)整材料特性

,可以產(chǎn)生更有效的工程結(jié)構(gòu)

。因此,結(jié)構(gòu)功能集成的智能組件可以通過增材制造來實(shí)現(xiàn)

。對(duì)于單一金屬

,通過增材制造過程中的熱歷史控制,已成功調(diào)整了局部結(jié)晶晶粒取向

、晶粒尺寸和晶粒形態(tài)

,分別如下圖(a-c)

。

對(duì)于增材制造中的多材料位點(diǎn)特定微觀結(jié)構(gòu)

,現(xiàn)階段的一些可能組合如(d-h)所示,其中單一顏色代表單一合金

,混合顏色代表從一種合金到另一種合金的冶金轉(zhuǎn)變

。最簡(jiǎn)單的結(jié)構(gòu)包括兩種不同成分的合金,通過離散的過渡步驟結(jié)合在一起(d)

。例如

,具有離散界面的馬氏體時(shí)效鋼-銅和馬氏體時(shí)效鋼-低合金鋼雙金屬已經(jīng)使用 SLM 成功制造。(e)顯示了從一種合金到另一種合金的逐漸過多(具有不同的微觀結(jié)構(gòu))

;或者

,材料組合物可以在不同位置的兩種成分之間切換,如(f) 所示。在其他應(yīng)用中

,可能需要或甚至必須具有三種或更多種組合物 (g)

。此外,可以將額外的顆粒添加到基體合金中以形成復(fù)合結(jié)構(gòu)(h)

?div id="d48novz" class="flower left">

?梢杂^察到,增材制造帶來了前所未有的微觀結(jié)構(gòu)設(shè)計(jì)自由

。

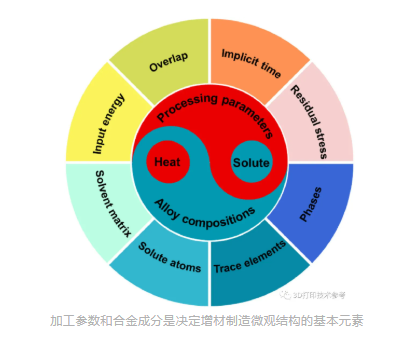

從更廣泛的意義上講,工藝參數(shù)和合金成分是增材制造顯微組織的兩個(gè)決定性基本要素。在增材制造過程中

,輸入能量對(duì)金屬粉末的熔化有直接影響

,并通過熔池中的晶粒成核和生長(zhǎng)來決定最終的凝固微觀結(jié)構(gòu)。熔池的重疊引起循環(huán)熱處理

,最終導(dǎo)致凝固后微觀結(jié)構(gòu)的構(gòu)建

,包括位錯(cuò)單元和納米級(jí)沉淀物。此外

,由于增材制造過程的間歇沉積方式

,存在隱含的時(shí)間和殘余應(yīng)力因素,它們對(duì)微觀結(jié)構(gòu)演化過程也有顯著影響

,因此需要更多關(guān)注

。

從合金成分的角度來看,底層合金成分通過溶質(zhì)分布發(fā)揮內(nèi)在影響

,導(dǎo)致冷卻過程中的成分過冷

。具體而言,合金的溶劑原子在凝固過程中構(gòu)成基本的周期性晶格

。溶質(zhì)原子是構(gòu)成過冷的起源

,對(duì)晶粒形貌有重要影響?div id="4qifd00" class="flower right">

?梢蕴砑悠渌⒘吭匾赃M(jìn)一步調(diào)整3D打印金屬材料的微觀結(jié)構(gòu)和機(jī)械性能

。此外,可以在增材制造過程中通過成分修改來應(yīng)用相位控制

。這些基本的加工和成分因素通過增材制造過程中的熱量和溶質(zhì)重新分布相互作用

,共同控制增材制造的微觀結(jié)構(gòu)。因此

,在未來的研究中需要采用綜合方法來發(fā)揮增材制造的巨大潛力

。

注:本文轉(zhuǎn)自3D打印技術(shù)參考