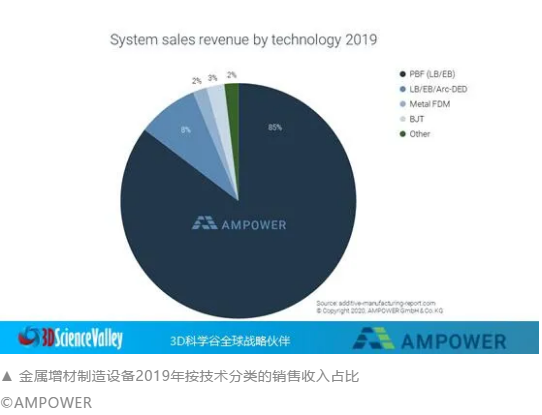

。設(shè)備系統(tǒng)以及原料的投資成本相當(dāng)高,可能會限制當(dāng)前潛在的市場發(fā)展空間

。

當(dāng)前

,LB-PBF獲得廣泛使用的主要挑戰(zhàn)與局限性在于加工速度低,材料和系統(tǒng)成本高導(dǎo)致的高成本

。當(dāng)今許多即將出現(xiàn)的金屬增材制造技術(shù)聲稱主要通過引入更高的處理速度和使用低成本的原料來解決該問題

。

★DED和WAAM可實現(xiàn)毛坯的高沉積速率

激光金屬沉積(LMD),是一種使用了多年的焊接技術(shù)

。按照激光熔覆的材料類型和材料與激光束的耦合形式

,可將常見的激光熔覆技術(shù)分為超高速激光熔覆技術(shù)EHLA、高速絲材激光熔覆技術(shù)

、同軸送粉激光熔覆技術(shù)

、旁軸送粉激光熔覆技術(shù)。近年

,該技術(shù)被系統(tǒng)集成商和現(xiàn)成的系統(tǒng)提供商稱作增材制造技術(shù)

。

粉末激光沉積是一種焊接技術(shù),其中激光在金屬零件的表面上形成熔池

。高的材料利用率

、較短的制造周期且能兼顧復(fù)雜的結(jié)構(gòu)和很高的力學(xué)性能,又可實現(xiàn)多種材料任意復(fù)合滿足對構(gòu)件各部位性能要求顯著不同的場合

,對急需解決的研制任務(wù)又能快速響應(yīng)

。DED技術(shù)的典型特點是材料的高沉積速率,該沉積速率可局部應(yīng)用以形成接近最終形狀的毛坯

。

諸如MIG

,MAG和TIG焊接之類的焊接工藝,由于其簡單性和低成本的輸入材料

,這些技術(shù)有望以非常低的成本實現(xiàn)很高的構(gòu)建速度

。但是,為了獲得增材制造所要求的全部靈活性

,仍然需要在數(shù)據(jù)準(zhǔn)備方面進行進一步的開發(fā)

。

金屬絲電弧和金屬絲等離子弧沉積屬于直接能量沉積工藝

,基于傳統(tǒng)的基于金屬絲的焊接

,例如MIG,MAG

,TIG和等離子焊接

。對于電弧沉積,可以使用現(xiàn)有的現(xiàn)成焊接設(shè)備

。焊接功率是由電弧或等離子弧決定的

,電弧熔化原料以形成焊縫

。用常規(guī)的送絲系統(tǒng)將焊絲送入工作區(qū)。焊炬的運動可以通過機器人系統(tǒng)或龍門系統(tǒng)來提供

。金屬絲電弧沉積技術(shù)在DED技術(shù)組中具有相對較高的材料沉積速率

。

★處于工業(yè)化邊緣的金屬增材制造技術(shù)

雖然根據(jù)每家設(shè)備廠商的宣傳,似乎給人一種印象

,即每種金屬增材制造技術(shù)都已準(zhǔn)備好用于大批量的產(chǎn)業(yè)化應(yīng)用

。但是,目前在18種不同的金屬增材制造技術(shù)中

,只有5種被認(rèn)為可用于工業(yè)用途

,還有2種技術(shù)將在2年內(nèi)達到這一成熟狀態(tài)。AMPOWER引入了工業(yè)成熟指數(shù)以評估工業(yè)化水平

,其中包括對技術(shù)和工業(yè)用途的現(xiàn)狀進行評估

。

本文轉(zhuǎn)自3D 科學(xué)谷

!零件孔隙率變化不大(轉(zhuǎn))">粉末床電子束熔融金屬3D打印

,鈦粉可重復(fù)使用30次!零件孔隙率變化不大(轉(zhuǎn))

下一篇:LPBF工藝中鎢3D打印微裂紋形成方式和原因的研究(轉(zhuǎn))...